CUI多年來一直困擾石化行業!

什么是CUI?

保溫層下腐蝕Corrosion Under Insulation(CUI)是由于設備需要保溫、節能或工藝穩定而采取的絕熱措施所引起的腐蝕,即敷設隔熱層等覆蓋層的金屬在覆蓋層下發生的腐蝕,又稱層下腐蝕。

CUI具體表現

● 碳鋼管道、壓力容器和結構部件由保溫層下的水連同其它因素導致的外腐蝕。

● 保溫層下的奧氏體不銹鋼和雙相鋼的外部氯化物應力腐蝕開裂。

CUI的形態

●碳鋼和低合金鋼發生腐蝕時主要變現為覆蓋層下局部腐蝕。將碳鋼和低合金鋼的隔熱材料拆除后,隔熱層下腐蝕常形成覆蓋在腐蝕部件表面的片狀疏松銹皮。

● 300系列不銹鋼、400系列不銹鋼及雙相不銹鋼會產生點蝕和局部腐蝕。對于300系列不銹鋼,尤其隔熱材料為老舊硅酸鹽(含氯化物),還可能發生氯化物應力腐蝕開裂,在80℃-150℃范圍內時尤為明顯,而雙相不銹鋼對此開裂敏感性較低。

● 在一些局部腐蝕的情況中,腐蝕呈現為癰狀點蝕(常見于油漆或涂層系統破損處)。

● 隔熱層和油漆或涂層明顯發生了破損餓部位經常伴有隔熱層下腐蝕。

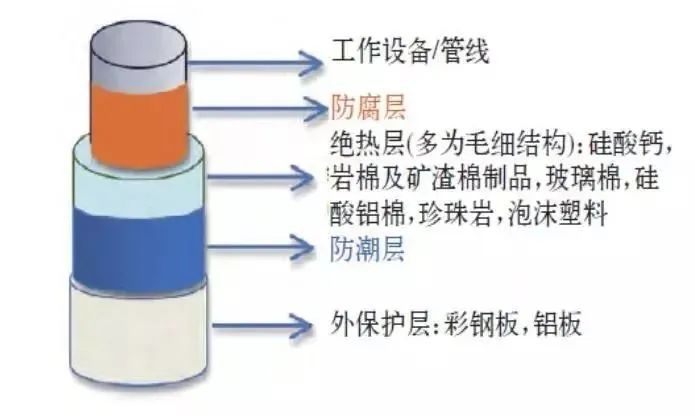

傳統的高溫設備或管道防腐保溫結構

保溫層所用的材料居多為硅酸鈣、巖棉及礦渣棉制品,玻璃棉、硅酸鋁棉、珍珠巖或泡沫塑料,盡管對熱量具有很好的隔熱效果,但由于它們屬于毛細結構,特別容易吸附水分,因此不僅難以阻止水分的入侵,而且難以讓水汽向外蒸發。

CUI的根本原因

● 保溫系統水的存在。

● 保溫系統的整體狀況:缺陷,保溫套滑落、密封損壞、水滯留。

● 鋼材和周圍大氣的溫度CUI溫度范圍:

碳鋼:-4 ℃<t<149 ℃;

不銹鋼:50 ℃<t<149 ℃。

● 水中存在腐蝕性污染物:雨水、工業區的酸性雨水、鹽水、消防水、鋼材表面的污染物。

CUI現狀

某企業氣分裝置排凝管線

保溫層下腐蝕已經成為影響煉化裝置長周期安全的重要問題。

● 在煉化企業保溫層下腐蝕在裝置的低壓蒸汽管道最為常見,專項調查表明80%管線在運行15年后,保溫層里面的防腐底漆都掉光,導致保溫層下腐蝕非常嚴重。

● 保溫層下腐蝕穿孔事故日益增多,某企業近年來因保溫層下腐蝕造成8次非計劃停工及一次人員傷亡事故。

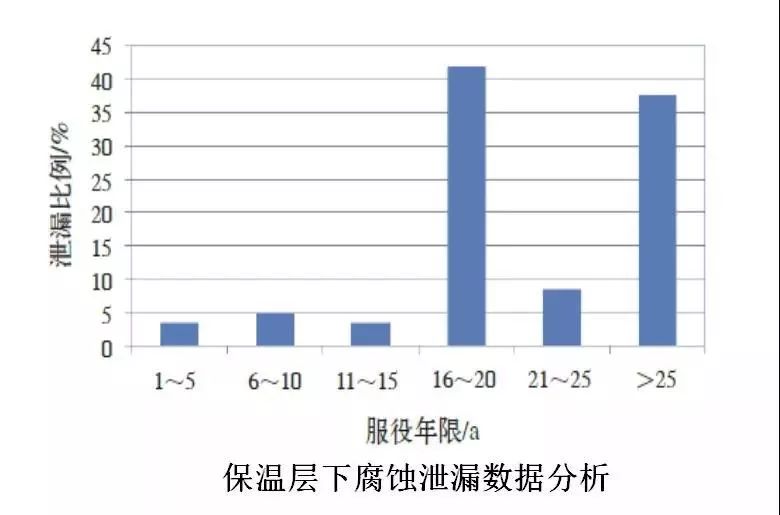

國外的調研結果表明:80%的保溫層下腐蝕都發生在管道系統,其中服役16~20年的管道最容易發生腐蝕泄漏,其次為服役25年以上的管道。

防護需求

保溫層下腐蝕進行專項腐蝕檢查是發現保溫層下腐蝕的最直接手段,也match是設備專業管理的一項基礎性工作。

通過保溫層下腐蝕檢查,可以掌握設備、管線的腐蝕環境和外腐蝕情況,及時發現并處理腐蝕嚴重或存在安全隱患的設備、管道,最大限度的降低外腐蝕帶來的風險。

對腐蝕規律綜合分析,可以掌握保溫層下腐蝕趨勢與動態,以判斷腐蝕控制技術措施的實施效果,為下一步腐蝕管理與防腐蝕技術的選擇提供支持。

防護建議

STEP1:

夯實基礎,追求本質安全。

CUI防護的關鍵問題在于保溫(保冷)前首先應將防腐涂層做好,或者對金屬表面改性處理好,才能有好的防護效果,“基礎不牢,地動山搖”。

金屬表面改性,防銹蝕是解決保溫層下腐蝕的牛鼻子,需重點研究解決。不管是采用耐高溫涂料還是采用金屬噴涂,都應可靠與長效。

STEP2:

重點關注外應力腐蝕開裂ESCC。煉化裝置應用300系列奧氏體不銹鋼的部位很多,要防止SCC。

氯在保溫層中幾乎所有的部位都有,包括保溫層、膠黏劑和密封劑。水中的氯濃度不必很高,因為熱的金屬表面通過蒸發使氯濃縮而達到開裂的等級。

經驗顯示,發生ESCC的位置保溫層中氯含量僅為350ppm。ESCC殘留物中發生氯的含量僅為1000ppm。可以將這一含量作為保溫層材料允許的氯含量。

失效通常在氯進入保溫層后五年或更長時間發生。這些來源考慮了大多數氯引起的失效。

如果沒有水進入,保溫層會保持干燥,ESCC也不會發生。聽起來是個保護的好方法 上一篇: 石墨烯防腐涂層研究進展 下一篇: 油田幾種常用管道防腐方法介紹